| 网站公告 |

|

| 产品目录 |

|

消声器系列

滤水器系列

除氧器

胶球清洗装置

除污器系列

加药装置

减温减压装置

挡板门系列

其它产品

|

|

| 您现在的位置是:首页—新闻中心—热力发电厂真空除氧器改造有效途径? |

|

| 热力发电厂真空除氧器改造有效途径? |

热力发电厂真空除氧器改造有效途径?

国产100MW及以上机组绝大多数配置喷雾填料式真空除氧器。这些真空除氧器,特别是100MW、200MW机组的真空除氧器,相当一部分已运行多年,弹簧喷嘴老化失效,内部元件锈蚀损坏;加之70年代前后生产的真空除氧器填料多采用Ω型填料,其传热传质性能特别是气体扩散性能均不如目前的新型不锈钢丝网材料,所以不少真空除氧器的除氧效果明显下降,有的严重超标,特别是在当前电网负荷需求减少,多数机组频繁运行于部分负荷或低负荷工况时,溶氧超标尤为严重。

因此,针对这些电厂真空除氧器改造的迫切要求,推荐采用真空除氧器内部改造方案,即在除氧头壳体和水箱壳体满足设计强度要求时,仅对除氧头内部关键部件进行优化改造。实施内部改造方案的投资仅为更新设备费用的10%~20%,除氧效果完全能够满足运行要求,而且由于进汽装置、填料等部件采用了优化措施,其除氧效果、负荷适应性、热经济性等指标更具有吸引力。韶关电厂200MW机组真空除氧器的改造成功地为同类设备改造提供了一条经济、简捷、有效的途径。

1、设备概述:

韶关发电厂9号机系哈尔滨汽轮机厂生产的200 MW机组,配用哈尔滨锅炉厂生产的GWC-670型高压喷雾填料式真空除氧器;设计出力670t/h,最大出力700t/h,额定运行压力/温度为0.49 MPa/158 ℃。真空除氧器经多年运行后,改造前存在的主要问题是:

(1)给水含氧量严重超标且不稳定,如1995年11月为1.8~128.6μg/L,1996年9月为0.2~15.3μg/L;

(2)Ω型填料散失,运行中Ω型填料经常脱落到给水泵入口,影响安全运行;

(3)雾化喷嘴弹簧失效且常脱落,失去调节功能。为此韶关电厂决定对9号机组真空除氧器进行改造。热工研究院经过对众多改造方案的技术经济性论证后提出除氧头局部改造方案。

1997年7月在该机组大修期间对9号机真空除氧器完成了改造。从1997年8月真空除氧器投运至今,设备运行状况良好。为了考核、评价改造后真空除氧器的热力性能,由韶关发电厂和热工研究院共同组织人员,于1998年3月进行了性能试验。证明该真空除氧器改造设计合理,性能优良,达到了设计要求,能满足电厂对给水品质的要求,确保机组安全、稳定运行。

2、真空除氧器内部改造设计

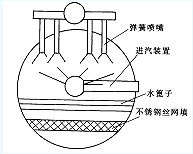

2.1真空除氧器结构设计

真空除氧器壳体和外部连接管保持不变,仅对真空除氧器内部进行局部改造。

(1)对喷淋效果欠佳的老式弹簧喷嘴进行调整、修复或选用新型弹簧喷嘴将其更换;

(2)在进汽装置基本结构不变的情况下,对一次蒸汽进汽装置进行优化设计,确定最佳蒸汽通流面积;

(3)拆除原真空除氧器的淋水盘结构,改为五层水篦子,使珠状传热变为膜状传热,增强传热效果和不凝结气体的扩散能力;

(4)拆除原真空除氧器Ω型填料的上压料架,保持填料下托架不变,用不锈钢丝网填料块代替Ω型散填料。

改造后的真空除氧器内部结构见图1。

图1 真空除氧器内部结构示意图

2.2 修复、更换弹簧喷嘴

全面检查所有弹簧喷嘴,对严重损坏无法调整或修复的喷嘴进行更换;对没有更新的喷嘴要全部更换弹簧并调整使其与新喷嘴弹簧紧力相当,保证所有喷嘴雾化效果一致。

弹簧喷嘴及弹簧选用同型号的新一代弹簧喷嘴和与之相匹配的弹簧。这样,现场施工方便、工作量小;同时也能保证弹簧喷嘴的整体雾化效果。

2.3 进汽装置优化设计

根据真空除氧器热平衡计算书可知,进入真空除氧器的4段抽汽量为29.89 t/h,而门杆漏汽、连续排污扩容器来汽和轴封漏汽总量为7.78 t/h,所以,这里仅对4段抽汽的进汽装置进行优化设计。为了尽可能地减小现场工作量,在不改变进汽管位置和基本结构的前提下,优化设计最佳的进汽通流面积,即在原进汽孔数量不变时优化进汽孔直径。

(1)原设计进汽装置上共钻598个?12孔,在设计的额定工况、最大工况及目前运行的额定工况下是合适的。

(2)电厂实际运行参数偏离制造厂性能计算书中给出的参数,例如,第4段抽汽压力仅0.8 MPa,而计算书中给出的真空除氧器进汽压力则为0.832 MPa,实际运行的进汽压力为0.72 MPa;所以设计参数与电厂实际运行工况之间存在较大误差。

(3)9号机真空除氧器出水含氧量不稳定,这说明在额定工况附近真空除氧器工作基本正常,而偏离额定工况较大时,蒸汽加热不足,特别是在蒸汽参数偏低、高压加热器退出运行或凝结水温度低时较为明显。

(4)考虑机组自然老化、高压加热器解列、凝结水温度偏低以及调峰运行等因素,进汽装置原598个?12孔宜改为598个?16孔。

2.4 水篦子设计

水篦子设计为5层,采用10号槽钢100×48×5.3,其间隔为80mm,均匀分布;每层高138mm。

2.5 填料选择

填料层设计高度150 mm,除氧头内填料体积1.474m3,选用1Cr18Ni9Ti不锈钢丝网。将填料层分为16个独立的填料块,方便安装和维修;为缩短大修工期,填料块缠绕密度为130 kg/m3。填料块可向填料生产厂订做,另外还需要一些不锈钢丝网散料,用于特殊位置,如除氧头壳体内填料块没有涉及的圆弧部分等。填料下托架可用原Ω填料层托架,由于采用已包装的填料块,故无需填料上压板架。

3 真空除氧器改造前性能试验

在9号机组真空除氧器实施改造前,于1997年3月13日对该真空除氧器的除氧效果进行了检查试验(见表1)。

4 真空除氧器改造后性能试验

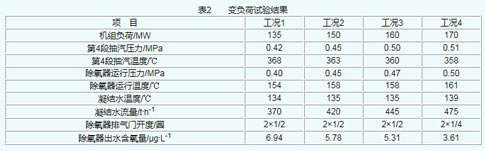

4.1 机组变负荷试验

该真空除氧器为定-滑压运行真空除氧器,在机组负荷变化时,真空除氧器运行工况也随机组第4段抽汽参数不同而变化,相应的真空除氧器除氧效果也不同。为考核真空除氧器不同负荷下的除氧效果,特别是在低负荷下的除氧效果,试验大纲要求试验应在200、180、150、120MW工况下进行,但因电网负荷原因试验分别在135、150、160、170 MW负荷下完成(见表2)。

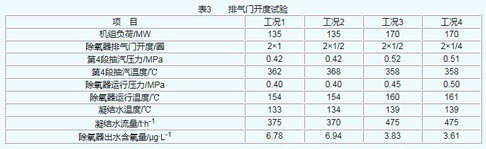

4.2 排气门开度试验

低压给水在真空除氧器中加热、喷淋,其中的不凝结气体,特别是氧气即不断析出,聚集在真空除氧器内;必须通过排气装置将这些气体排出达到除氧的目的。但是,排气装置在排出不凝结气体的同时也会排出一部分蒸汽,这必将增加机组的热损失。那么,确定合适的排汽门开度才能既充分排出不凝结气体又使排出蒸汽量最小,这是试验目的。试验排气门开主分别为2×1圈、2×1/2圈、2×1/4圈(GWC670型真空除氧器设计有对称布置的两个相同规格排气阀),试验结果见表3。

5 结论

改造后的9号机组真空除氧器启动投运以来,通过性能试验和长期的运行考验,证明该真空除氧器达到了改造设计要求,能够在满足不同工况给水品质的前提下安全稳定运行。

5.1 改造后的真空除氧器除氧效果良好,在额定工况运行时真空除氧器出水含氧量可达到2~3 μg/L。

5.2 该真空除氧器负荷适应性能好,在60%~100%额定工况下运行时,真空除氧器出水含氧量均小于7 μg/L。

5.3 该真空除氧器改造设计采用了汽液网填料和水篦子相接合的深度除氧方式,其传热传质性能优良,尤其是不凝结气体的析出能力增强,所以真空除氧器改造后的排气门开度仅为改造前的1/2,排气损失明显减少,系统热经济性提高。

5.4 采用新型填料装置,避免了原来因Ω填料失散影响锅炉给水泵运行,提高了电厂运行安全性。

5.5 经济效益显著。真空除氧器内部改造费用仅为新设备的10%~20%,节省资金约20~100万元;改造后的真空除氧器因排气量减少,每年节标煤700余t折合金额约15万元;另外给水品质的改善延长了发电设备使用寿命,其经济效益尤为突出。

|

|

|